新闻动态

箱形梁桥架结构

a.主梁

正轨箱形结构(图6-22):桥架主梁的主要构件是上、下盖板和两块垂直腹板。起重小车的轨道固定在上盖板正中间。为了保证上盖板和垂直腹板受载时具有足够的稳定性,箱形主梁的内部焊有大、小垂直加劲板和水平加劲角钢。为了减轻自重而又制造方便;主梁两端的下面做成斜面。桥架两根主梁的外侧均有走台,其中一边的走台用于安装运行机构和电气设备,另一边走台安装起重小车的输电滑触线。走台位置的高低取决于车轮轴线的位置,目的是使运行机构的传动轴与车轮轴在同一水平面内。

国内5—125t系列吊钩桥式起重机的主梁采用正轨箱形结构的较多。

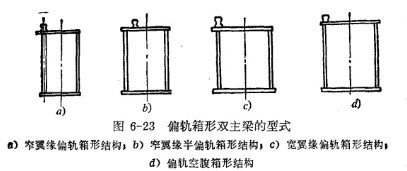

偏轨箱形结构:正轨箱形结构比四桁架结构,虽有主梁高度小、与现代建筑协调、可采用自动电焊、适于成批生产等优点,但根据我国使用的经验来看,还有以下缺点:主梁容易产生下挠度;主梁内部上盖板与垂直加劲板之间焊缝有开裂现象,并且难以发现和修复;箱体内施焊条件不好;用在大跨度、高速度运行的起重机上,桥架的水平刚性差。为了克服正轨箱形结构的这些缺点,减轻自重,提高使用性能,在国内外许多起重机研究所和制造工厂的努力下,研制出了多种偏轨箱形结构。

图6-23a所示的偏轨箱形结构叫窄翼缘偏轨箱形结构,其截面宽高比与正轨箱形梁接近。由于轨道不在上盖板的正中间,偏置于对着主腹板的上盖板上,所以可以省去一些正轨箱形结构中作轨道支承用的小加劲板,但梁的受载情况因偏心而不利。这种结构作电动葫芦双梁桥式起重机的主梁较合适,因为在小车轨距较小的情况下,两主梁之间有较大的净空尺寸,起重机变得比较紧凑。

为了减轻窄翼缘偏轨箱形结构轨道下面盖板与腹板的焊缝受载,又研制出了窄翼缘半偏轨箱形结构(图6-23b),其轨道设置在正轨和偏轨位置之间。我国某研究所在5-50t,跨度10.5—13.5m的桥式起重机系列更新设计时,就是采用的这种结构作主梁。

图6-23c所示的偏轨箱形结构与前一种偏轨箱形结构原则上没有多大区别,只是梁截面的宽高比值大些,这种结构叫宽翼缘偏轨箱形结构。它具有很好的整体刚性,所以在垂直、水平和扭转载荷的作用下变形均较小。主梁的上盖板可当作走台用。在这种结构的基础-F:发展起来的还有宽翼缘半偏轨箱形结构。我国一些部门在5—50t桥式起重机系列更新设计中,就是采用半偏轨箱形结构作主梁的。宽翼缘偏轨箱形结构的主梁内部可安装大车运行机构和起重机的电气设备,但焊接施工、安装、检修时,光线和通风条件较差,所以在副腹板上挖孔,改进为偏轨空腹箱形结构(图6-23d)。起重量大于125t的系列桥式起重机,多采用这种结构。

偏轨箱形结构主梁的主要优点,是大限度地减少了桥架的辅助构件,与正轨箱形结构主梁相比,重量轻,小车轨道由连续梁支承转变为弹性梁支承,由于箱体内的短加劲板大为减少,从而减小了偏轨箱形结构主梁因焊接而引起的变形,有利于提高主梁的制造质量和生产率。半偏轨箱形结构主梁的主要优点,是可以省略偏轨箱形梁主腹板外侧焊接的三角形加劲板,;主梁所受的约束扭转力矩也小于偏轨箱形结构梁,上盖板与主、潮腹板韵焊缝可以不用双面焊。

b端梁

端梁通常采用的有两种形式:一种是压制成形,再焊接成箱形的结构,其断面形状为口或窄口形(即匚字形加侧面腹板)。优点是焊缝和加工工时少,端梁变形小,重量轻,外形美观。适合做中,小起重量吊钩桥式起重机的端梁。采用这种结构,车轮安装部位的轴孔,是直接镗在端梁上。另一种是四块钢板拼成的箱形结构,通常配置带角形轴承箱的车轮组。它的焊接工作量大,生产效率比前一种端梁低,但目前仍为我国生产厂家所沿用。

c端梁和主梁的联接

端梁和主梁的联接,我国目前采用的也有两种形式:一种是在主梁的两端,用法兰高强度螺栓与端梁的法兰相联接。这样整个桥架分割为主、端梁各两根,简称“四梁结构”(图6-24a)。优点是主、端梁可以分别批量生产后进行组装,加工过程和库存所占面积人为减少,运输方便,费用也比整体运输低。另一种形式是加连接板用焊接的办法联接(图6-24b)。桥架的运输分割位置在端梁中间区段(图6-22B向),接头处的下盖板用连接板螺栓联接,侧面与顶面用角钢法兰联接。优点是制造简单,装拆方便,成本低,在5-50/10t吊钩桥式起重机系列上,经长期使用证明,性能可靠。目前仍是我国中、小起重量吊钩桥式起重机端梁和主梁的主要联接形式。(北京凌鹰)